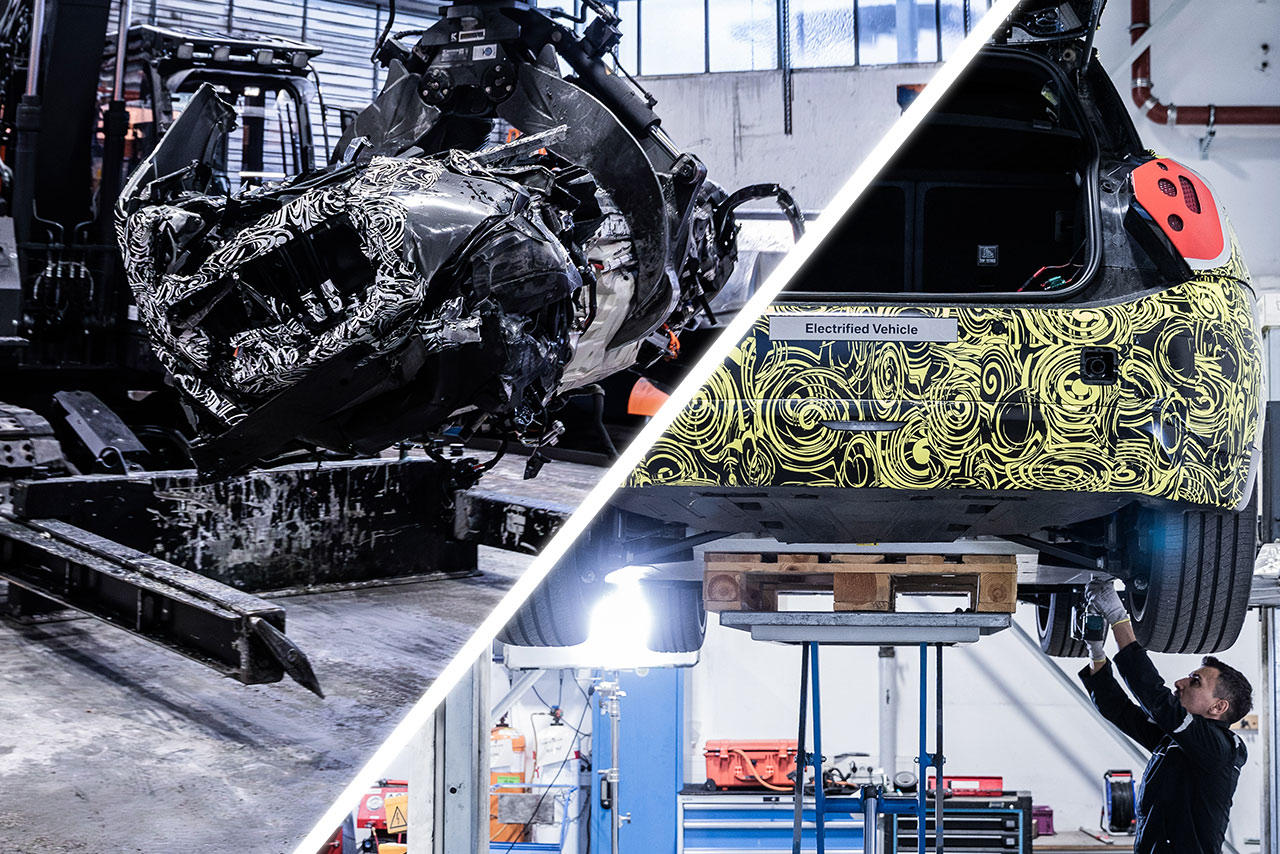

Wie lassen sich Batterierohstoffe effizient im Kreislauf halten? Die BMW Group zeigt in ihrem neu in Betrieb genommenen Kompetenzzentrum Batteriezellrecycling (Cell Recycling Competence Center; CRCC) in Salching, wie ein mechanisches Recyclingverfahren ohne energieintensive Aufbereitung funktioniert. Entwickelt bei der BMW Group und umgesetzt mit starken regionalen Partnern – erzielt das innovative Direktrecycling einen echten Mehrwert für eine nachhaltige Elektromobilität.

BMW Group und Encory

starten innovatives Direktrecycling für Batterierohstoffe.

Salching:

Der leise Anfang eines Rohstoffkreislaufs.

Was passiert mit Batteriezellen, bevor sie ihre Arbeit im Fahrzeug aufnehmen? Bei der BMW Group beginnt nachhaltiges Denken nicht erst am Ende eines Autolebens. Es setzt früher an – und seit Kurzem an einem neuen Ort in Niederbayern: In Salching, nahe Straubing, arbeitet ein Kompetenzzentrum, das auf den ersten Blick unscheinbar wirkt.

Hier entstehen keine Fahrzeuge, keine Motoren, keine Karosserien. Und doch entscheidet sich hier, wie Materialien aus Batteriezellen künftig wiederverwendet werden können. Das neue CRCC markiert einen weiteren Schritt der BMW Group in Richtung Kreislaufwirtschaft.

Recycling neu gedacht:

Mechanisch statt energieintensiv.

Klassische Recyclingverfahren arbeiten häufig mit energieintensiven chemischen oder thermischen Prozessen. Das Direktrecycling der BMW Group geht bewusst einen anderen Weg: Das Recycling erfolgt hier mechanisch.

Der entscheidende Vorteil: Die Materialien müssen nicht erst in ihre Grundbestandteile zerlegt werden. Stattdessen fließen sie direkt zurück in den Kreislauf der Batteriezellfertigung. Das spart Kosten und Material.

Vom Reststoff zum Wertstoff.

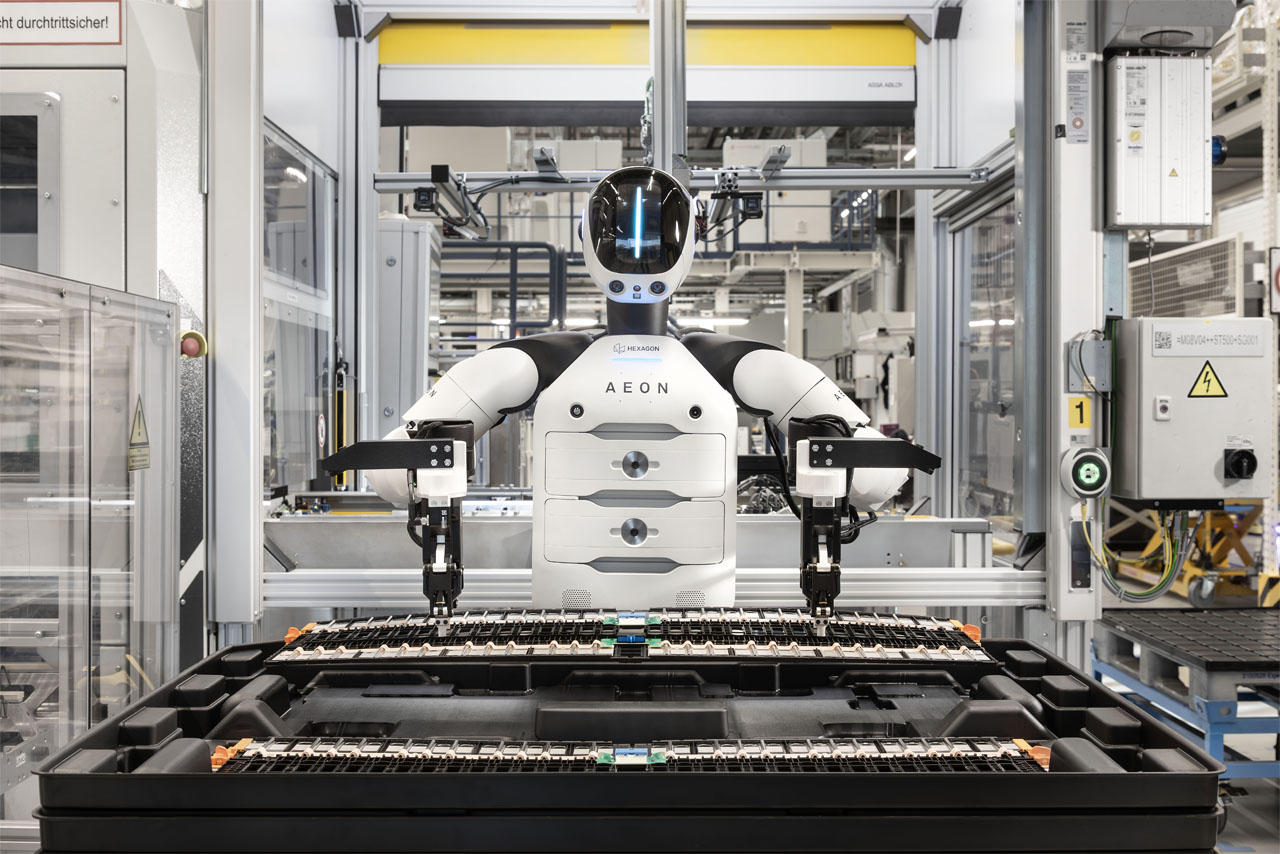

Im neuen Kompetenzzentrum verarbeitet die BMW Group gemeinsam mit ihrem Partner Encory die Reststoffe aus der Batteriezellfertigung ebenso wie ganze Batteriezellen aus der Pilotproduktion. Nach der vollständigen Inbetriebnahme gewinnt das CRCC jährlich Batteriezellmaterialien im mittleren zweistelligen Tonnenbereich zurück.

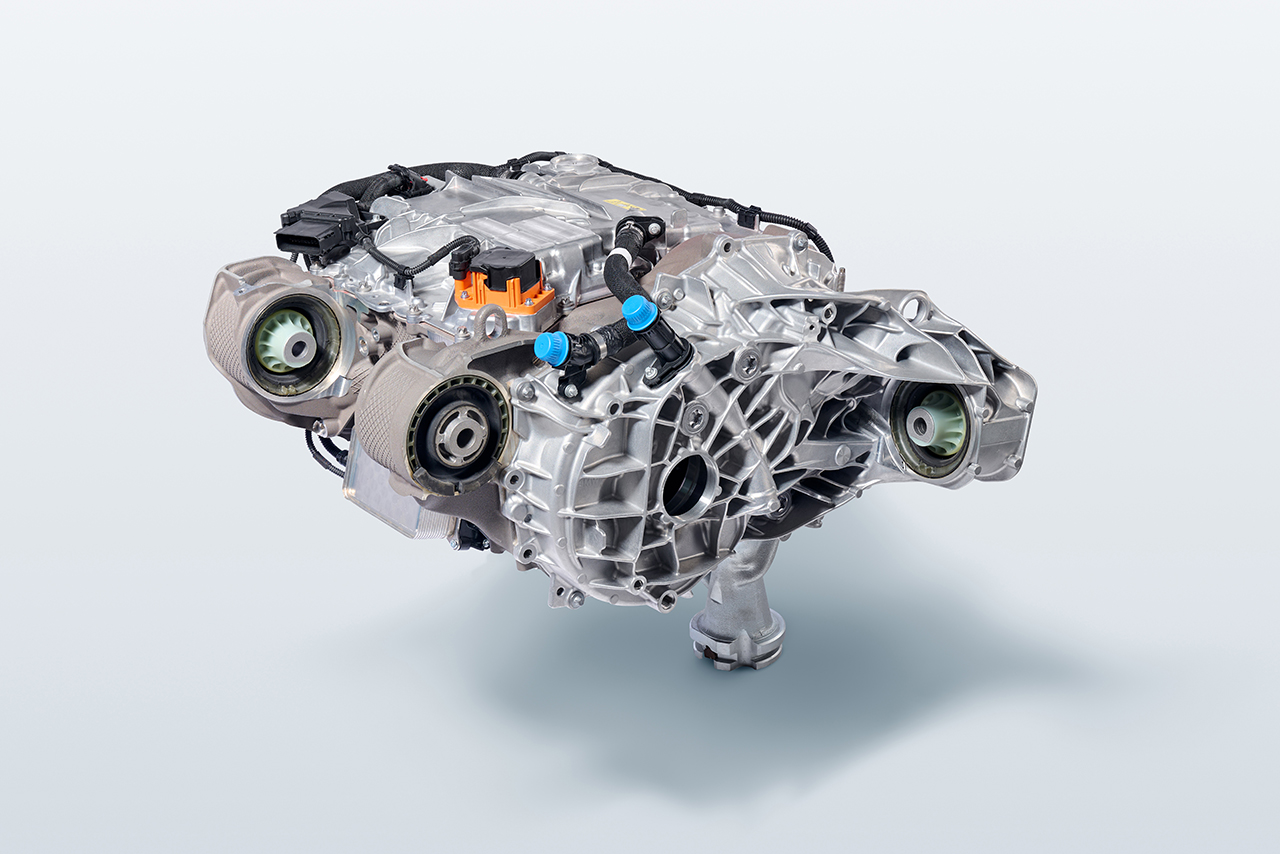

Die Rohstoffe fließen direkt in die Batteriezellfertigung – und zwar ins Cell Manufacturing Competence Center (CMCC) in Parsdorf. So entsteht ein Kreislauf, der auf Effizienz ausgelegt ist und Materialien dort hält, wo sie gebraucht werden.

Wie drei Standorte

Batteriezellkompetenz verbinden.

Dieser Ansatz folgt einer klaren Struktur: Die BMW Group bündelt ihr Batteriezell-Knowhow an drei bayerischen Standorten, die gezielt aufeinander aufbauen:

- München (BCCC): Entwicklung neuer Batteriezellen

- Parsdorf (CMCC): Pilotfertigung und Skalierung Richtung Serienprozess

- Salching (CRCC): Recycling und Rückführung der Materialien

Was die Expertinnen und Experten in München entwickeln, wächst in Parsdorf weiter und findet in Salching zurück in den Materialkreislauf. So organisiert die BMW Group ihre Batteriezellkompetenz als geschlossenes System – mit kurzen Wegen, klaren Prozessen und einem konsequenten Fokus auf Ressourceneffizienz.

BMW Group:

Pioniere des Direktrecyclings.

Das Direktrecycling ist das Ergebnis der Entwicklungsarbeit und Produktionskompetenz bei der BMW Group. In Salching setzt das Unternehmen dieses Verfahren nun erstmals in größerem Maßstab um. Langfristig wäre es denkbar, dass das Direktrecycling auch bei Zellherstellern in der Serienproduktion eingesetzt wird.

Technologie trifft regionale Stärke.

Für das neue CRCC nutzt die BMW Group eine bestehende Halle im niederbayerischen Salching. Die Produktions- und Lagerflächen umfassen rund 2.100 Quadratmeter, ergänzt durch etwa 350 Quadratmeter Büro- und Pausenräume. Photovoltaik-Anlagen auf dem Dach erzeugen einen Teil der benötigten Energie. Auch hier zeigt sich, wie konsequent die BMW Group den Kreislaufgedanken umsetzt.

Während die Encory GmbH das Kompetenzzentrum aufbaut und betreibt, liegt das geistige Eigentum des Direktrecycling-Verfahrens vollständig bei der BMW Group. Encory ist ein Joint Venture der BMW Group und der Interzero Group, an dem beide Partner zu jeweils 50 Prozent beteiligt sind. Das Unternehmen entwickelt Logistik- und Beratungslösungen rund um Rückholung, Recycling und Wiederaufbereitung von Fahrzeugkomponenten. Rund 20 Personen werden künftig im neuen Kompetenzzentrum arbeiten.

Beim Aufbau des CRCC setzt die BMW Group gezielt auf regionale Stärke. Neben einem Schweizer Unternehmen beauftragte sie ausschließlich deutsche Firmen. Knapp die Hälfte der beteiligten Partner hat ihren Sitz im Umkreis von 100 Kilometern um Salching. So verbindet das Kompetenzzentrum technologische Innovation mit regionaler Wertschöpfung.

Die vier großen „Re“:

Leitlinie für den Kreislauf.

Das CRCC ist Teil einer umfassenden Strategie. Die Kreislaufwirtschaft der BMW Group folgt vier klaren Prinzipien:

- Re:Think – Prozesse neu denken

- Re:Duce – Ressourcen gezielt reduzieren

- Re:Use – Materialien wiederverwenden

- Re:Cycle – Rohstoffe zurückgewinnen

Diese Leitlinien prägen Entscheidungen vom Fahrzeugdesign über die Fertigung bis hin zu Recycling und Wiederverwertung. Das Ziel ist klar: Fahrzeuge sollen am Ende ihrer Nutzungsphase als wertvolle Rohstoffquelle dienen.

Aus Batterieresten werden neue Bausteine.

Ein neuer Anfang für alte Materialien.

Schon heute setzt die BMW Group recycelte und wiederverwendete Materialien in ihren Fahrzeugen ein – und erhöht Ihren Anteil Schritt für Schritt. Dafür führt sie ausgewählte Produktionsrückstände gezielt zu Materiallieferanten und -aufbereitern zurück. Deren Teams gewinnen daraus wertvolle Rohstoffe wieder und integrieren sie in neue Produktionsprozesse.

Das Direktrecycling im CRCC fügt sich in diesen Ansatz ein. Es verzichtet auf energieintensive Aufbereitungsschritte, hält wertvolle Materialien im Produktionskreislauf und reduziert den Bedarf an neu gewonnenen Rohstoffen. Gleichzeitig bleiben die Wege kurz – von der Entwicklung über die Pilotfertigung bis zum Recycling.