Weniger reale Crashs, weniger Aufwand – und trotzdem höchste Sicherheit: Die BMW Group denkt Prozesse der Homologation neu. Als erstem Automobilhersteller ist es dem Unternehmen in Deutschland gelungen, Teile dieser Tests durch virtuelle Verfahren zu ersetzen. Die offiziell als gleichwertig anerkannten Simulationen sparen reale Versuche, Prototypen, Zeit und Kosten, schonen Ressourcen – und machen die Sicherheitsentwicklung zugleich noch präziser.

Hybride Homologation der Zukunft:

Warum die BMW Group vorausfährt.

Wie die BMW Group

die Homologation neu definiert.

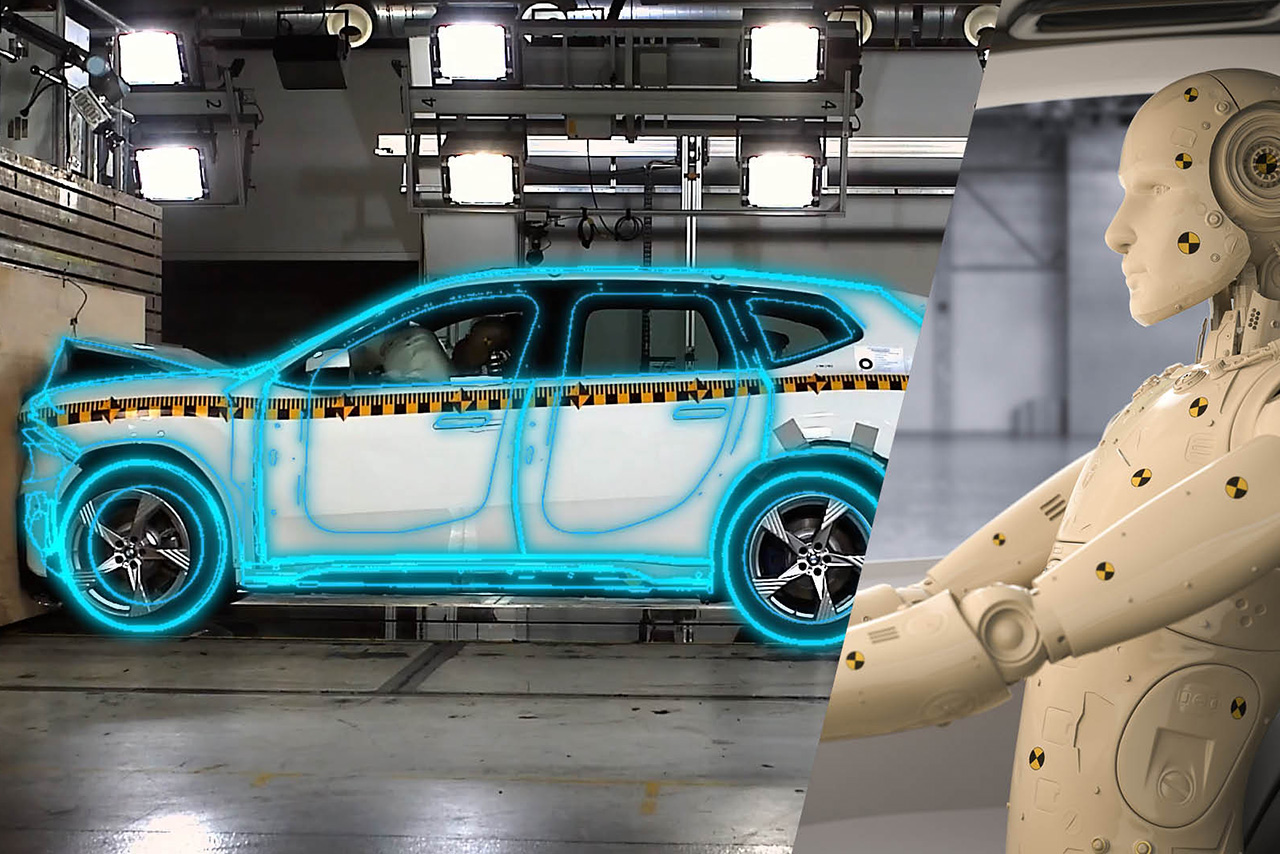

Die Homologation eines neuen Fahrzeugs war jahrzehntelang vor allem eins: aufwendig und teuer. Bevor ein Modell auf die Straße darf, muss es Behörden und Technischen Diensten beweisen, dass es sicher ist – traditionell mit realen Crashtests, bei denen Prototypen gezielt zerstört werden.

Jetzt vollzieht die BMW Group einen entscheidenden Schritt in die Zukunft: Als erstem Automobilhersteller ist es dem Unternehmen in Deutschland gelungen, einen Teil dieser Tests durch virtuelle Verfahren zu ersetzen. Virtuelle Crash-Simulationen werden dabei als gleichwertig zu bestimmten realen Crash-Tests anerkannt. Das Ergebnis: weniger zerstört Fahrzeuge, geringerer Aufwand, sinkende Kosten – bei gleichzeitig unverändert hohen Anforderungen an die Sicherheit.

Bevor wir einsteigen dürfen,

muss das Auto durch die Prüfung.

Bevor ein Neufahrzeug verkauft werden darf, muss es homologiert werden. Das bedeutet: Der Hersteller weist nach, dass alle gesetzlichen Vorgaben erfüllt sind – von Leistungs- und Emissionswerten über den verbauten Softwarestand bis hin zum Verhalten der Assistenzsysteme in kritischen Fahrsituationen.

Gerade beim Thema Sicherheit ist der Nachweis besonders anspruchsvoll. Die Behörden wollen genau wissen, wie sich ein Fahrzeug verhält, wenn es zu einem Unfall kommt: Wie verformt sich die Struktur? Wie werden Insassen geschützt? Was passiert im Zusammenspiel mit anderen Fahrzeugen, Fußgängerinnen oder Radfahrern? Bisher beantwortete man all diese Fragen vor allem mit realen Crash-Tests. Nun kommt eine zweite, gleichberechtigte Säule dazu: die virtuelle Crash-Simulation.

Wie der Crashtest

ins Rechenzentrum umzog.

Wer an Crashtests denkt, hat meist ein klares Bild im Kopf: Ein Fahrzeug rast auf eine Barriere zu, es kracht, Airbags zünden, die Karosserie deformiert. Für die Ingenieurinnen und Ingenieure stehen dahinter aber vor allem Messwerte, Sensoren und aufwendige Auswertungen.

In der virtuellen Welt sieht das anders aus – aber das Ziel ist das gleiche. Ein digitales Fahrzeugmodell wird mit allen relevanten Bauteilen, Materialien und Parametern im Rechner aufgebaut. Anschließend wird ein Crash-Szenario simuliert, das zuvor real nur in der Crashhalle möglich war.

20 Jahre Entwicklung:

Feinschliff im Hintergrund.

Je nach Komplexität dauert es rund 30 Stunden, bis das Ergebnis einer solchen Simulation vorliegt. Im Hintergrund arbeiten etwa 300 CPUs parallel – zum Vergleich: ein normaler Büro-Laptop kommt auf vier bis acht. Am Ende steht kein schrottreifes Auto, sondern ein hochaufgelöstes digitales „Crash-Video“ samt Datensatz: Deformationen, Belastungen und Kräfte lassen sich für jedes Bauteil und jeden Zeitpunkt analysieren, beliebig oft zurückspulen, vergrößern, vergleichen.

Diese Methode ist bei der BMW Group alles andere als neu: Über einen Zeitraum von rund 20 Jahren hat das Unternehmen die Verfahren und Werkzeuge konsequent weiterentwickelt, verfeinert und mit realen Tests abgeglichen. In der Entwicklung der aktuellen BMW 7er Limousine kamen beispielsweise etwa 90.000 solcher Simulationen zum Einsatz. Neu ist nun, dass diese virtuellen Crashtests in Deutschland offiziell als gleichwertiger Ersatz für bestimmte reale Versuche in der Homologation anerkannt worden sind.

Wo sich Hightech

und Regulierung die Hand geben.

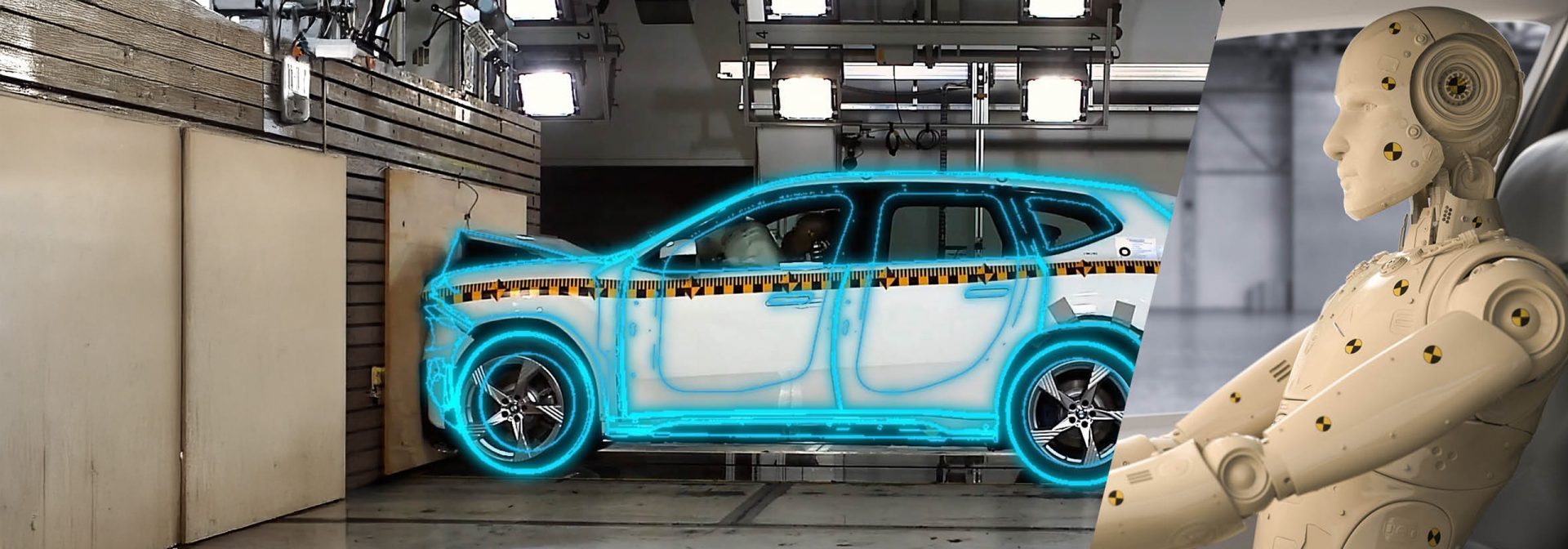

Ermöglicht hat dies ein Team von Fachleuten der BMW Group, das sowohl die Technik als auch die Regularien auf den Prüfstand gestellt hat. Michael Klein, Leiter „Homologation Exterieur, Interieur" bei der BMW Group, beschreibt den Ansatz so: „Mit dem Ziel von Hardwareeinsparungen in der Homologation wurden von unseren Experten Regularien auf die Möglichkeit der Anwendung gleichwertiger Verfahren durchgearbeitet und neu interpretiert. Dies benötigte eine neuartige Vorgehensweise, die seit 2024 intensiv ausgearbeitet wurde.“

Die virtuelle Methode musste sich in einem Audit durch den TÜV SÜD bewähren, bevor das Kraftfahrt-Bundesamt (KBA) sie als gleichwertig zu realen Tests akzeptierte. Damit wird aus einem Entwicklertool ein behördlich anerkanntes Instrument.

Vom Entwicklertool zum

amtlichen Zulassungsinstrument.

Frank Bauer, Leiter „Virtualisierung Passive Sicherheit“ bei der BMW Group, ordnet diesen Schritt ein: „Das erfolgreiche Audit durch den TÜV SÜD sowie die Anerkennung des KBA für die Homologation mittels Simulation bestätigt unseren strategischen Ansatz: Die konsequente Weiterentwicklung der Simulation – vom groben Entwicklertool mit Vergleichsaussagen hin zu verlässlichen, absoluten Aussagen. Dies trägt maßgeblich zu dem Erfolg bei und resultiert nun darin, den Aufwand für Hardware-Erprobungen signifikant zu reduzieren.“

Die Richtung ist klar: Simulationen werden vom unterstützenden Werkzeug zum gleichberechtigten Nachweisverfahren.

Präziser entwickeln,

ressourcenschonender testen.

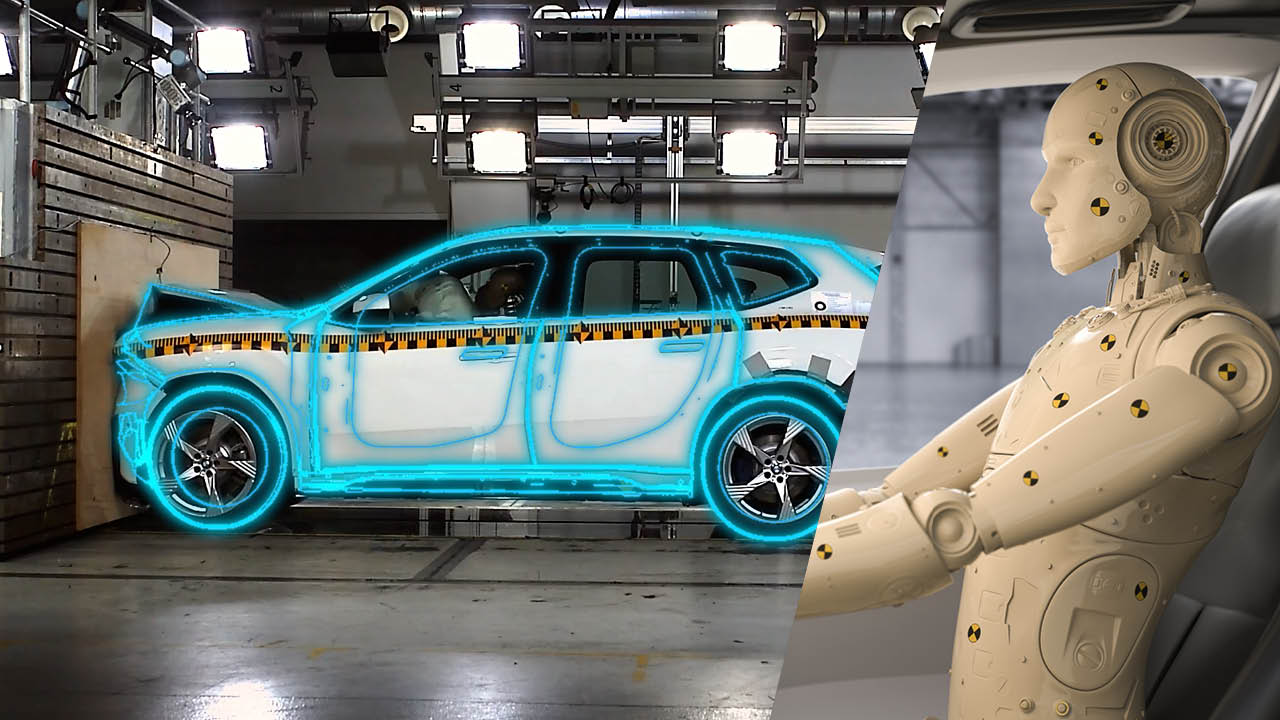

Der unmittelbare Effekt der hybriden Homologation – also der intelligenten Kombination aus realen und virtuellen Tests – ist konkret messbar. Die BMW Group kann bereits heute eine Reihe realer Crash-Versuche durch anerkannte Simulationen ersetzen. Das spart kostbare Prototypen, reduziert Rüst- und Prüfstandzeiten und senkt den finanziellen Aufwand.

Aktuell lassen sich durch die neue Vorgehensweise bereits spürbare Einsparungen erzielen. Im Unternehmen gilt das jedoch eher als Auftakt: Je mehr Szenarien zukünftig für virtuelle Nachweise geöffnet werden, desto stärker werden sich Effizienz- und Skaleneffekte bemerkbar machen.