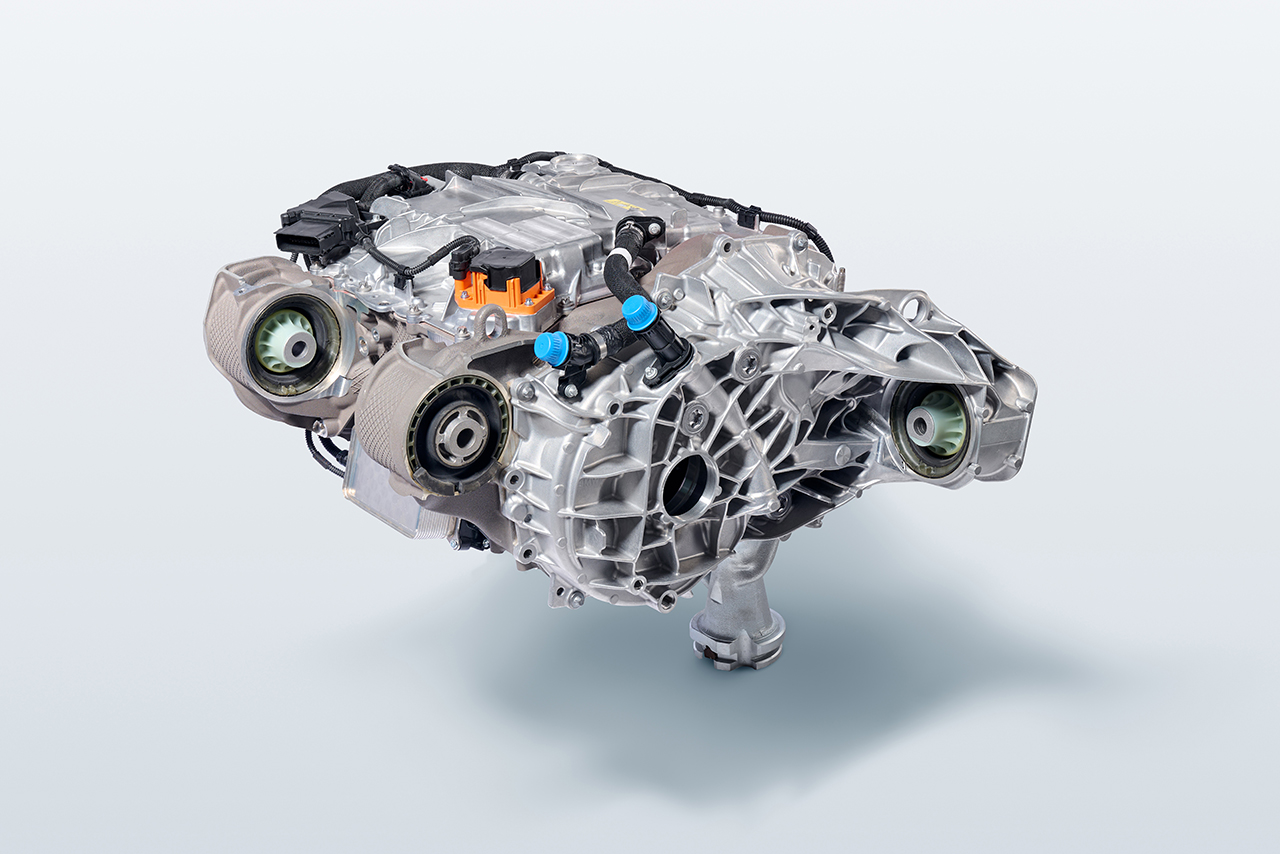

Der BMW Group gelingt mit der sechsten Generation ihrer Hochvoltbatterien (Gen6) ein technologischer Weitsprung: deutlich höhere Energiedichte, gesteigerte Ladegeschwindigkeit und Reichweite. Für die Serienfertigung dieser Gen6-Batterien entstehen weltweit fünf Montage-Standorte – Irlbach-Straßkirchen (Niederbayern), Debrecen (Ungarn), Shenyang (China), San Luis Potosí (Mexiko) und Woodruff (USA).

Bevor die Serienproduktion startet, werden alle neuen Produktionsprozesse in den Pilotwerken in Parsdorf, Hallbergmoos und im Münchner Forschungs- und Innovationszentrum (FIZ) entwickelt und erprobt. Bei Patrick Zimmermann laufen dabei viele Fäden zusammen. Als Data Scientist und IT-Projektleiter ist er verantwortlich für die Umsetzung des Industrial Internet of Things (IIoT) und der Data Analytics in der Hochvoltbatterie-Produktion.

„Ich koordiniere ein interdisziplinäres Team, das die gesamte Datenverarbeitungskette im Blick hat: von der Datenbereitstellung aus den Produktionsanlagen über Edge-Applikationen bis hin zu unseren Data-Analytics-Anwendungen“, erklärt Zimmermann. Seine Aufgabe: die Grundlage schaffen, damit jede Produktionslinie weltweit digital verbunden und auswertbar ist.