Mit dem Werk Debrecen startet die BMW Group in eine neue Ära der Produktion. Als erstes Automobilwerk des Unternehmens weltweit arbeitet es komplett ohne fossile Brennstoffe, ist durchgängig digital vernetzt und fertigt die Hochvoltbatterien direkt vor Ort. Ende Oktober beginnt hier die Serienproduktion des neuen BMW iX3.

Effizient, nachhaltig, digital:

das neue BMW Group Werk Debrecen.

Der neue BMW iX3

macht den Anfang.

Die BMW Group steht vor einer neuen Produktionsära: Ende Oktober läuft im neuen Werk Debrecen der erste BMW iX3 der Neuen Klasse vom Band. Damit geht der jüngste und zugleich innovativste Produktionsstandort des weltweiten Netzwerks offiziell in den Serienbetrieb.

„Mit dem Start der Serienproduktion des BMW iX3 beginnt eine neue Ära der Automobilproduktion. Unser Werk in Debrecen ist vollständig nach dem iFACTORY Zielbild geplant, von Beginn an digital und frei von fossilen Brennstoffen“, sagt Milan Nedeljković, Produktionsvorstand der BMW AG.

Debrecen:

ein Werk für die Zukunft.

Das Werk Debrecen verkörpert die BMW iFACTORY Strategie: schlanke, effiziente Strukturen, verantwortungsvoller Umgang mit Ressourcen, wirtschaftlicher Einsatz modernster, digitaler Innovationen und Fokus auf die Mitarbeitenden. Für zahlreiche Systeme und Verfahren des Standorts hat die BMW Group Patente neu angemeldet.

„Wir haben uns der Herausforderung gestellt, in einem komplett neuen Werk gleich zum Anlauf auch ein komplett neues Fahrzeug zu bauen – und das so lean und effizient wie möglich. Wir haben Prozesse vereinfacht, Komplexität reduziert, jeden einzelnen Arbeitsschritt digital abgesichert und das Know‑how in unserem weltweiten Netzwerk konsequent genutzt. Dieses Werk ist das Ergebnis: effizient in der Produktion, innovativ in den Prozessen und flexibel bei der Integration weiterer Modelle“, erklärt Hans-Peter Kemser, Leiter BMW Group Werk Debrecen.

Wie üblich werden die Kapazitäten nach dem Produktionsstart eines neuen Modells schrittweise hochgefahren. Als erstes Fahrzeug bringt der BMW iX3 aus Derbecen die Technologie- und Design-Innovationen der Neuen Klasse auf die Straße. Bis 2027 werden sie in 40 weitere Modelle und Modellupdates einfließen.

Von der Virtuellen Fabrik

zur Realität.

In Debrecen hat die BMW Group die Grundsätze der BMW iFACTORY von Anfang an konsequent umgesetzt. Das Werk wurde vollständig digital geplant und aufgebaut. Im März 2023 feierte es in der Virtuellen Fabrik der BMW Group seinen virtuellen Produktionsanlauf: Alle Abläufe konnten so vorab realitätsgetreu getestet werden. Die Produktionslinien im Werk entstanden anschließend exakt wie im digitalen Zwilling.

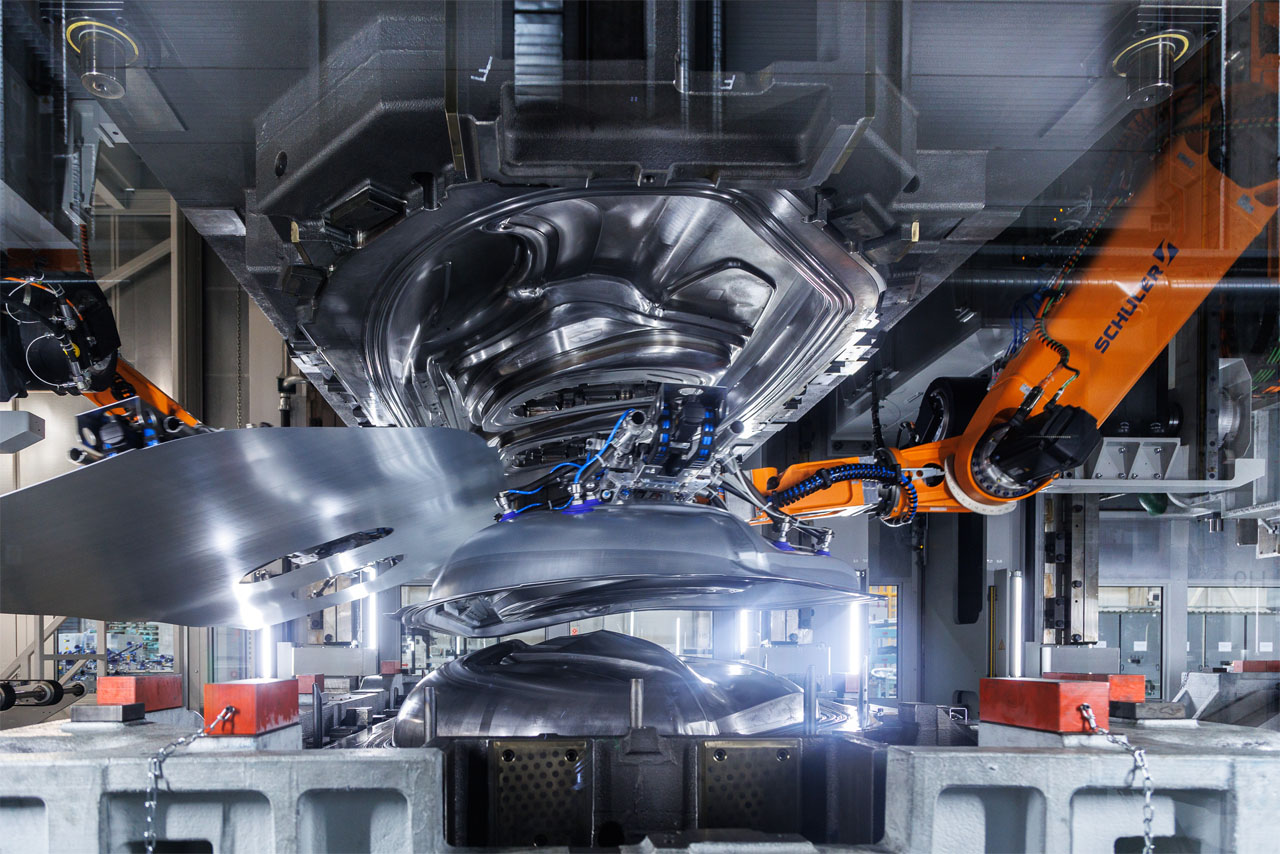

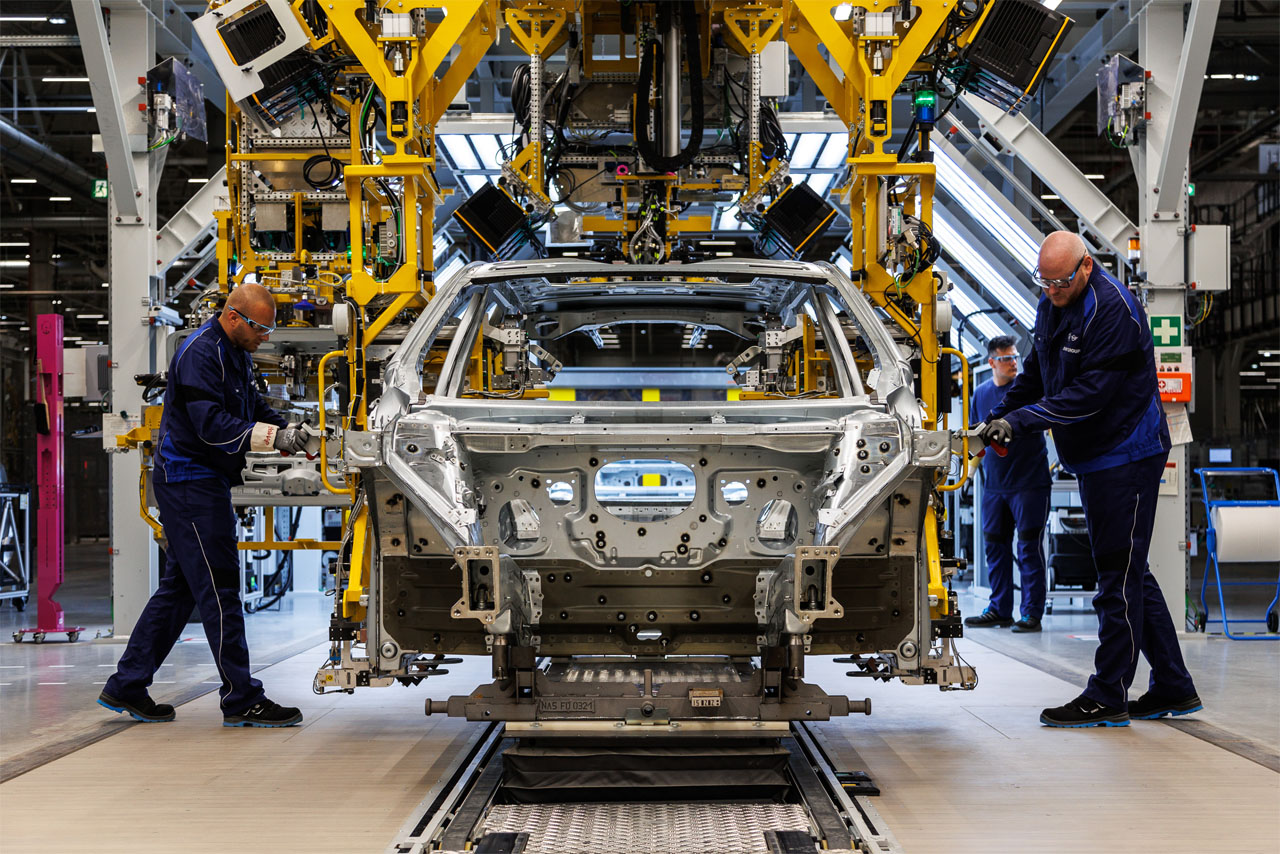

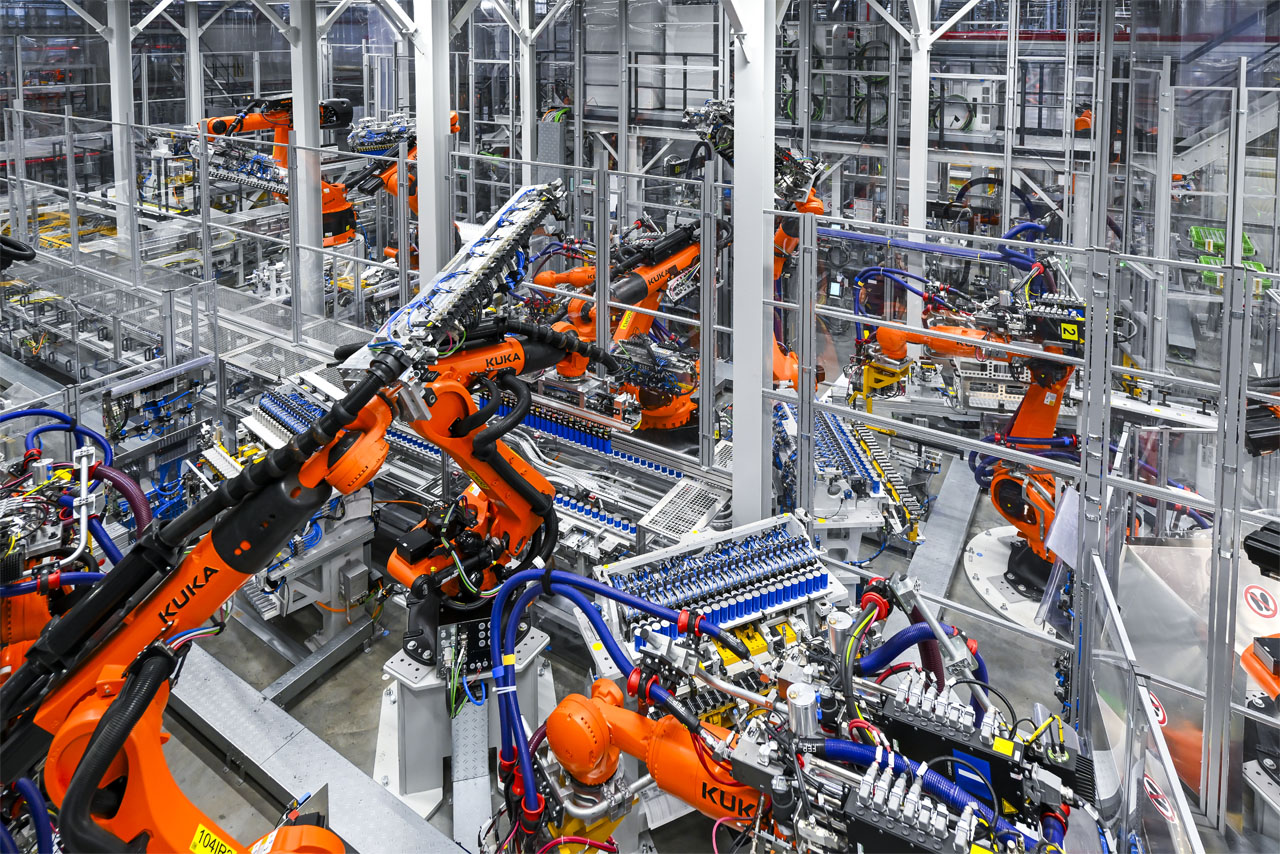

Sämtliche Produktionsprozesse sind von Beginn an auf Effizienz ausgelegt: Im Presswerk sorgen zum Beispiel ein optimaler Wertstrom und hochmoderne Anlagen für nachweislich hohe Produktivität. Die BMW Group setzt dabei auf ihre bewährte Strategie, weltweit identische Werkzeuge und Pressen einzusetzen. So lassen sich Kapazitäten flexibel auslasten, Presswerkzeuge standortübergreifend nutzen und Mitarbeitende im Netzwerk gezielt schulen. Von der vollständigen digitalen Planung profitiert besonders der Karosseriebau: Alle Prozessschritte wurden vorab virtuell simuliert und abgestimmt, um einen idealen Wertstrom zu definieren und jeden der fast 1.000 Roboter optimal zu platzieren.

Die frühe und enge Zusammenarbeit von Entwicklung und Produktion zahlt sich aus: Neben einer deutlich gesteigerten Effizienz in der Produktion konnte die Anzahl der Fügeverfahren deutlich reduziert werden – und damit die Komplexität. Bereits in der Konstruktion mitgedachte Lösungen finden sich nun in Details der Neuen Klasse. Dazu zählen etwa die unsichtbare Türdichtung, die Fenster optisch mit den Türen verbindet und so für einen einzigartigen Look sorgt, sowie die konsequente Maximierung des Batterieraums für mehr Reichweite und Leistung.

Produktion komplett ohne

fossile Brennstoffe.

Die Lackiererei ist ein Schlüsselfaktor für den deutlich reduzierten CO₂e-Fußabdruck des BMW iX3. Pro Fahrzeug entstehen nur rund 80 kg CO₂e (Scope 1/2 Emissionen) – inklusive der Emissionen aus der Hausteilefertigung an anderen BMW Group Standorten wie Landshut. Dies entspricht einer Reduzierung von ca. zwei Dritteln im Vergleich zur Produktion von bisherigen BMW Derivaten. Allein am Standort Debrecen sinken die CO₂e-Emissionen pro Fahrzeug inklusive Hochvoltbatterie um rund 90 Prozent auf etwa 34 kg – bei Vollauslastung und im Vergleich zu anderen BMW Group Standorten.

Als erstes Werk des Unternehmens weltweit arbeitet Debrecen im Normalbetrieb komplett mit Strom aus erneuerbaren Quellen, also komplett ohne fossile Brennstoffe wie Öl oder Gas. Wegen des hohen Energiebedarfs lassen sich die jährlichen Emissionen so allein in der Lackiererei um bis zu 12.000 Tonnen CO₂e reduzieren. Ein Viertel des benötigen Stroms liefert eine 50 Hektar große Photovoltaikanlage auf dem Werksgelände. Überschüsse – zum Beispiel an arbeitsfreien Tagen – puffert ein 1.800 m³ großer Wärmespeicher mit 130 MWh Kapazität. Zusätzlich spart ein innovatives Energierückgewinnungssystem („Heat Grid“) bis zu zehn Prozent Energie ein, indem es Abwärme aus Druckluftversorgung, Trocknungsöfen und Kälteanlagen zurück in den Kreislauf führt.

KI sichert

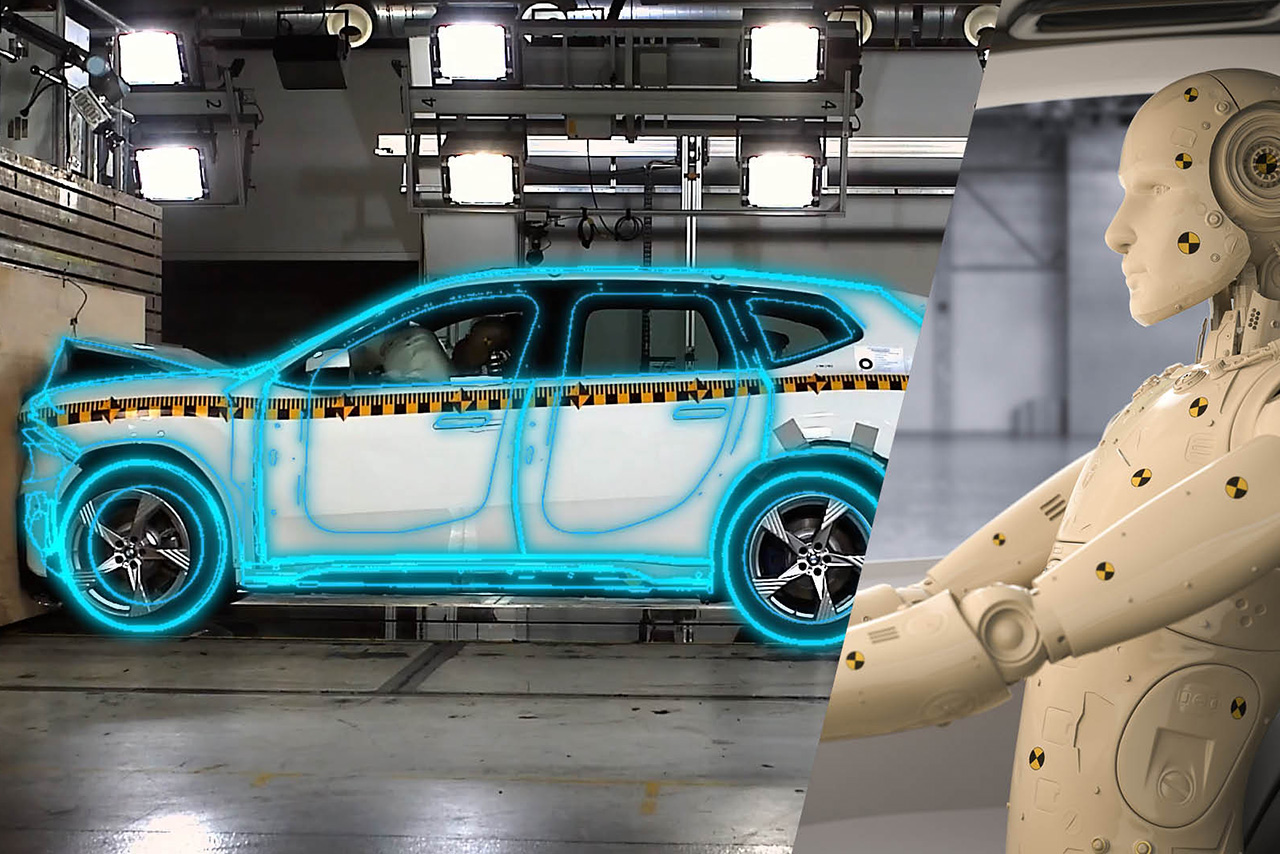

Premium-Qualität am Band.

Auch die Montage ist vollständig digital vernetzt und dadurch effizienter. Herzstück ist die BMW-eigene IT-Plattform AIQX (Artificial Intelligence Quality Next), die Qualitätsprozesse mit Kameras und Sensoren automatisiert. Künstliche Intelligenz (KI) wertet die Daten aus und gibt in Echtzeit Rückmeldung an die Mitarbeitenden am Band. Künftig werden auch die Fahrzeuge in der Produktionslinie selbst zu aktiven Teilnehmern des IoT-Ökosystems: Sie analysieren ihren Status, kommunizieren mit den Mitarbeitenden im Werk und melden Abweichungen direkt.

Die „Fingerstruktur“ des Werksgebäudes – eine Weiterentwicklung des Layouts vom BMW Group Werk in Leipzig – sorgt dafür, dass 80 Prozent aller Teile direkt am richtigen Montageplatz ankommen. Autonome Routenzüge bringen die Hochvoltbatterien zum Einbauort, Smart Transport Robots liefern kleinere Bauteile autonom ans Band. Durch die Vernetzung aller internen und externen Datenbanken erreicht die Logistik eine bislang unerreichte digitale Tiefe – und automatisiert zahlreiche zuvor manuelle Analyseprozesse. Damit stehen strukturierte und ausgewertete Informationen jederzeit „auf Knopfdruck“ bereit.

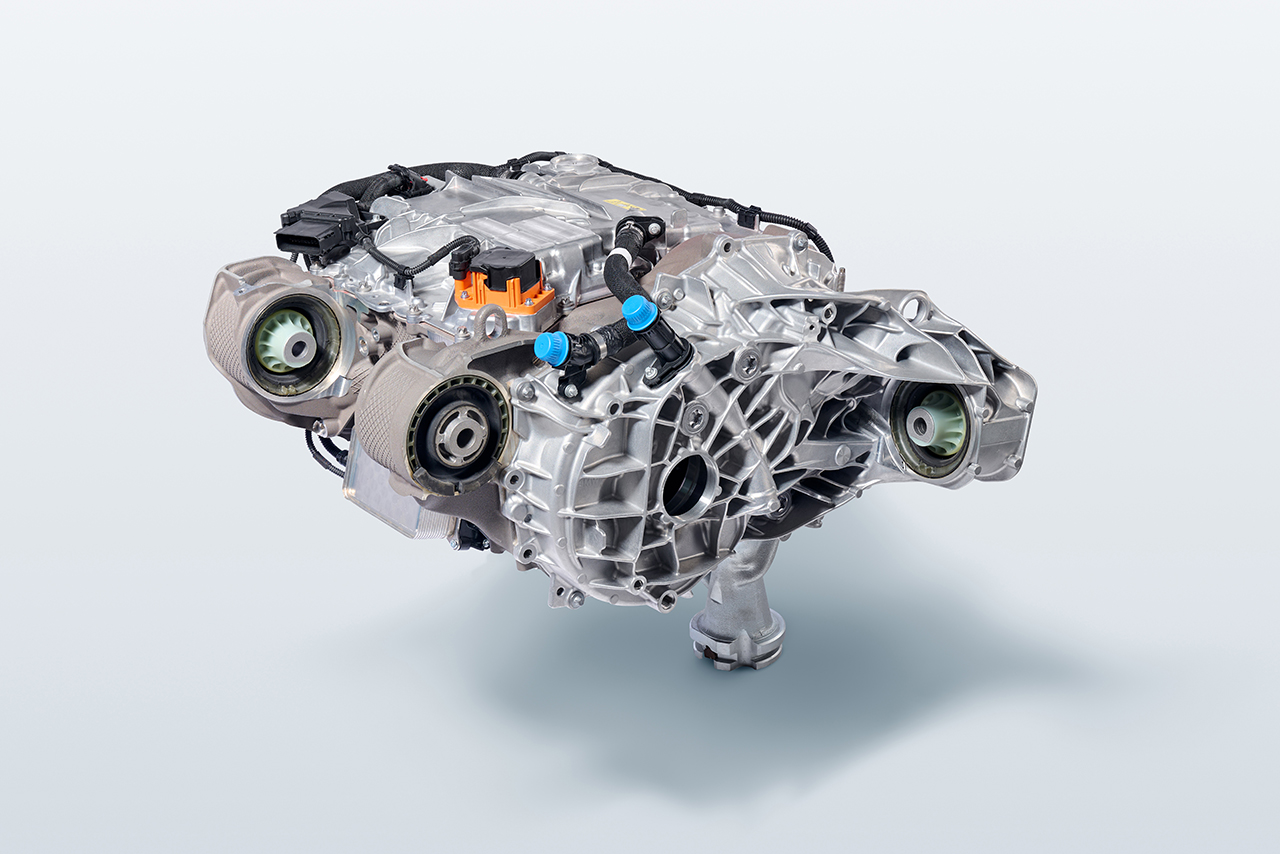

Lokale Batterieproduktion:

kurze Wege, schnelle Montage.

Für die neue, von der BMW Group entwickelte Hochvoltbatterie wurden hochmoderne Produktionsprozesse etabliert. Debrecen ist das erste von weltweit fünf Werken, das die Gen6-Batterie in Serie fertigt. Die Verfahren wurden zuvor in Pilotwerken erprobt. Beim Hochlauf kommen KI, Data Analytics und der kontinuierliche Austausch im Produktionsnetzwerk zum Einsatz. Digitale Zwillinge und umfassende KI-Datenbanken optimieren die Abläufe und dienen der Schulung der Mitarbeitenden. Lückenlose Inline-Prüfungen und eine 100-Prozent-Endkontrolle sichern den Null-Fehler-Ansatz. Nach dem Prinzip „Local for Local“ erfolgt die Montage direkt am Standort: mit kurzen Wegen und klaren Effizienzvorteilen.

Expertise vernetzt:

Debrecen als Knotenpunkt.

Das BMW Group Werk Debrecen ist das erste Werk des Unternehmens ohne eigenes Leitwerk – und bündelt stattdessen die besten Prozesse aus verschiedenen Standorten weltweit. Ein wesentlicher Vorteil besteht darin, dass die derzeit mehr als 2.000 Mitarbeitenden des Werks direkt im globalen Netzwerk ausgebildet werden können. So profitieren sie zum Beispiel vom Know-how aus China, Südafrika, Mexiko, den USA und Deutschland. Gleichzeitig können Mitarbeitende des weltweiten Netzwerks ihr technisches Wissen vor Ort teilen und anschließend die Erfahrungen aus Debrecen – insbesondere zur Produktion der Neuen Klasse – zurück an ihre Standorte bringen. So entsteht ein kontinuierlicher Wissenstransfer, eine Win-Win-Situation für alle BMW Group Werke.