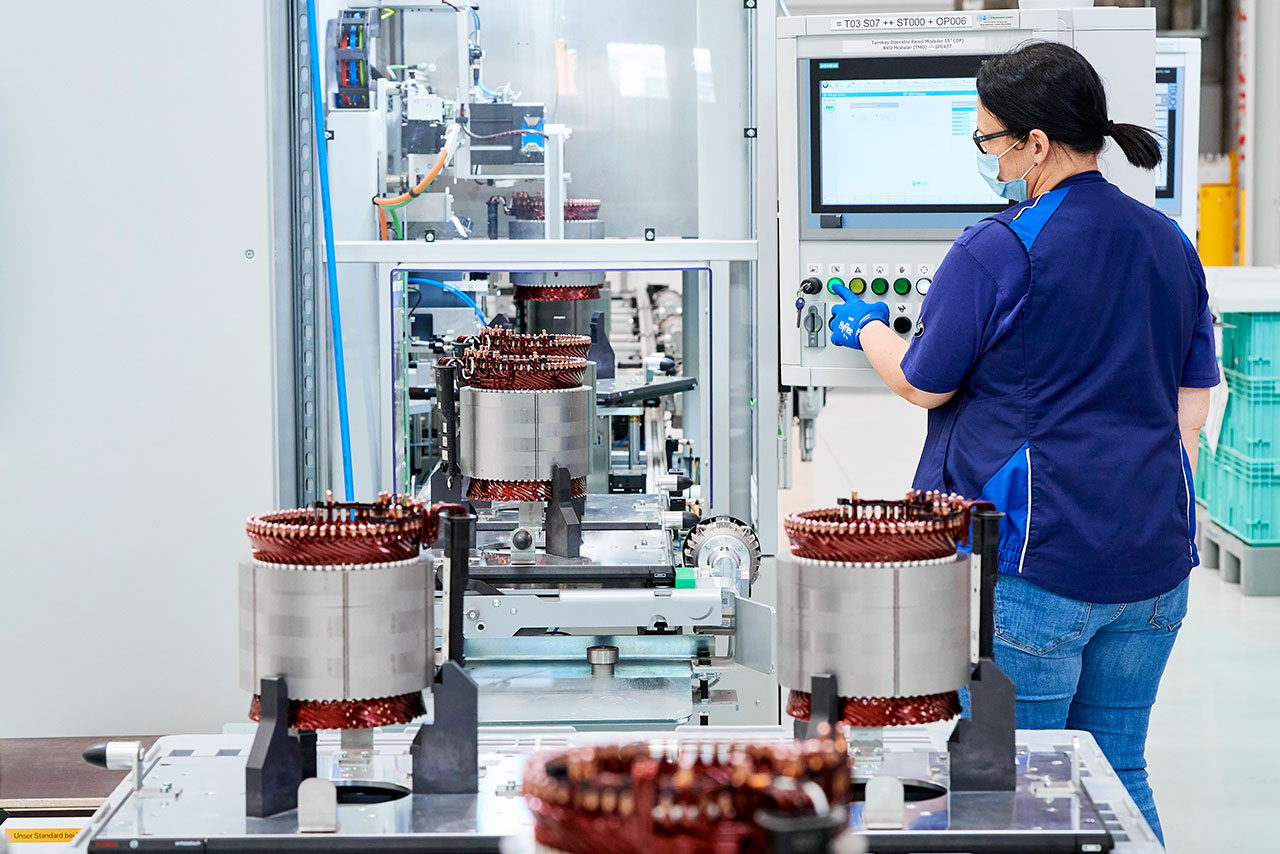

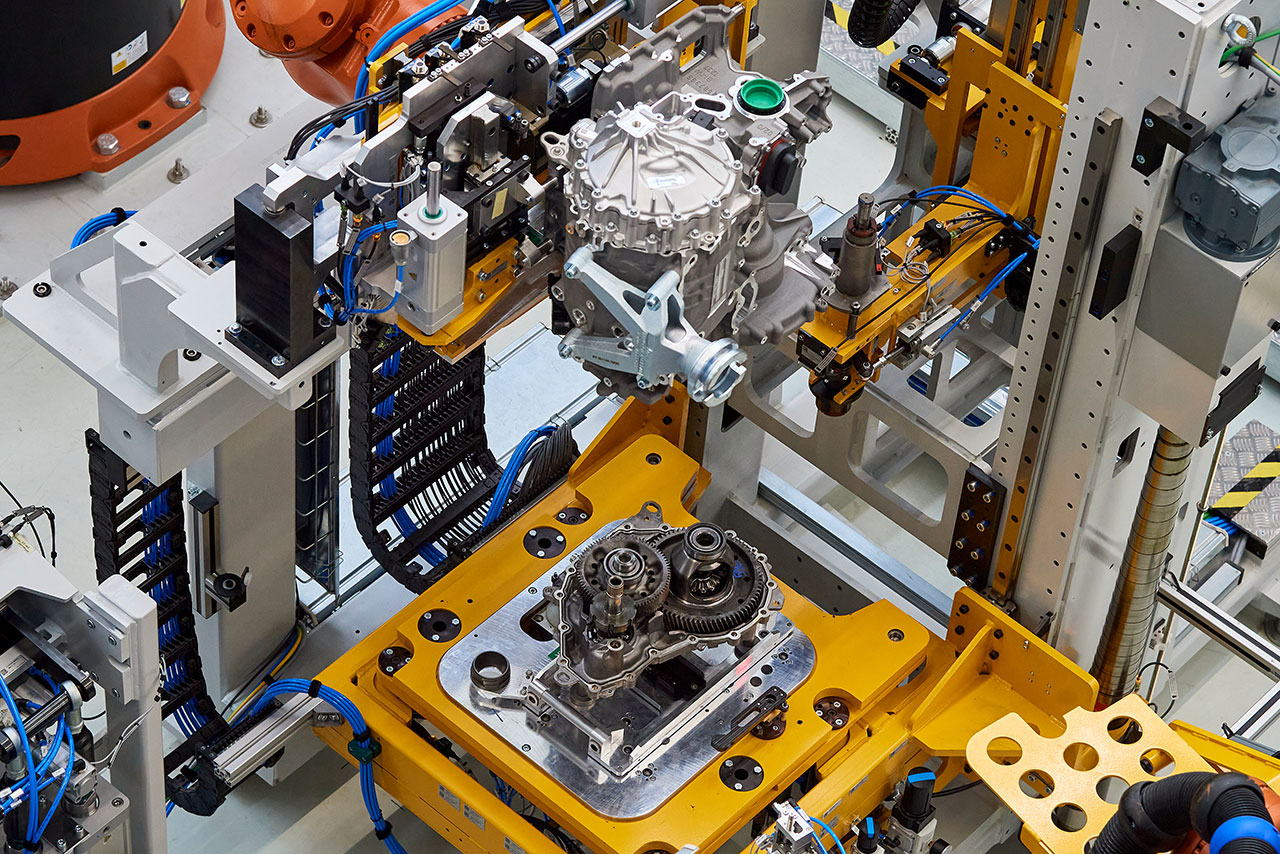

In Dingolfing stellt die BMW Group seit 2013 E-Antriebe her, nun startet die Produktion der fünften Generation. Das Unternehmen erhöht seine Kapazität umfassend und eröffnet ein eigenes Kompetenzzentrum für E-Antriebsproduktion. Bis zu 2.000 Beschäftigte werden hier BMW E-Antriebe fertigen – und das für bis zu 500.000 Fahrzeuge pro Jahr.

An seinem größten europäischen Fertigungsstandort in Dingolfing hat die BMW Group das Kompetenzzentrum E-Antriebsproduktion eröffnet. Damit beschleunigt das Unternehmen seinen Hochlauf der E-Mobilität und setzt mit seiner Produktion Maßstäbe bei der Transformation der Industrie. Schon seit 2013 werden in Dingolfing E-Antriebskomponenten produziert, nun baut die BMW Group ihre Kapazitäten deutlich aus.