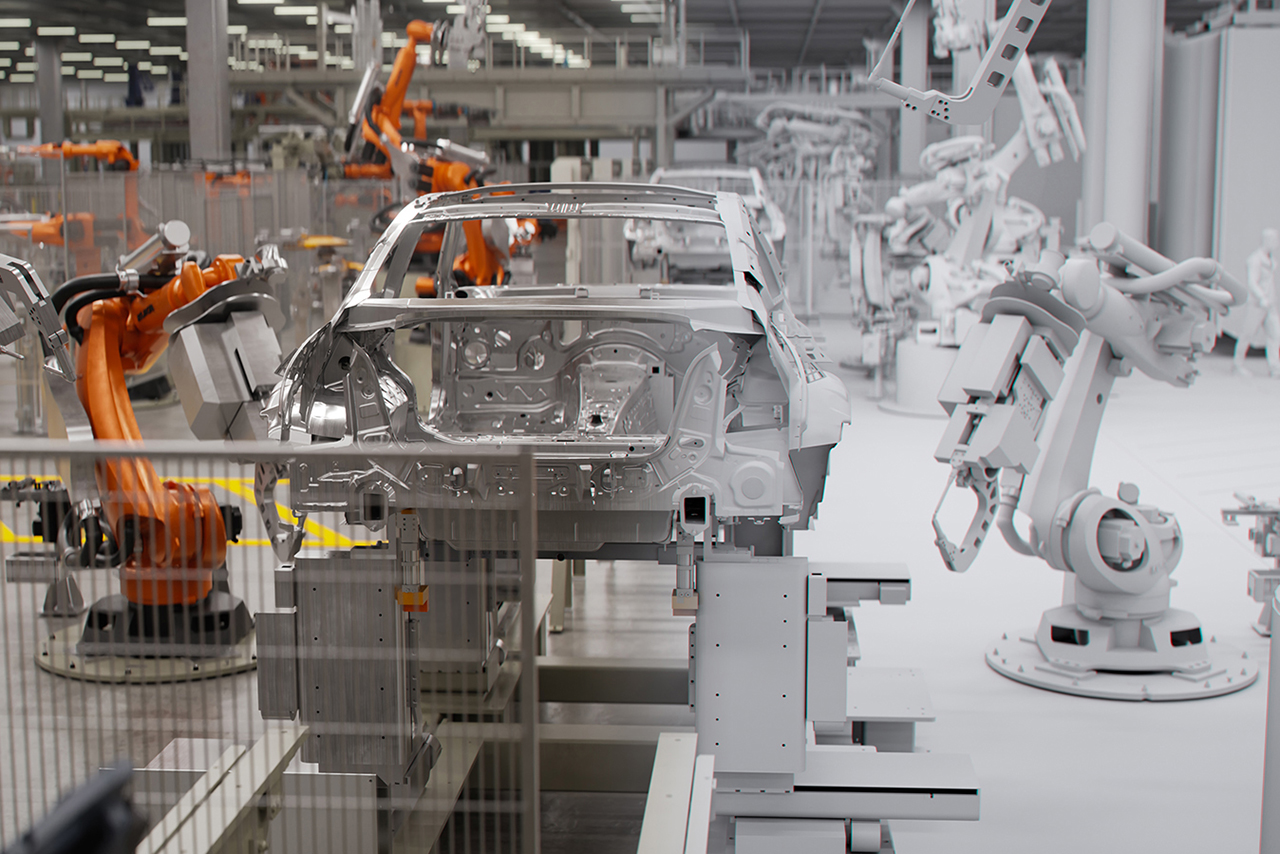

Die BMW Group setzt Maßstäbe für die Produktion der Zukunft. Wir bedienen den steigenden Kundenwunsch nach Elektrofahrzeugen und tragen zu einer ressourcenschonenden Fertigung bei. Dabei nutzen wir die Chancen der Digitalisierung und bleiben wettbewerbsfähig.

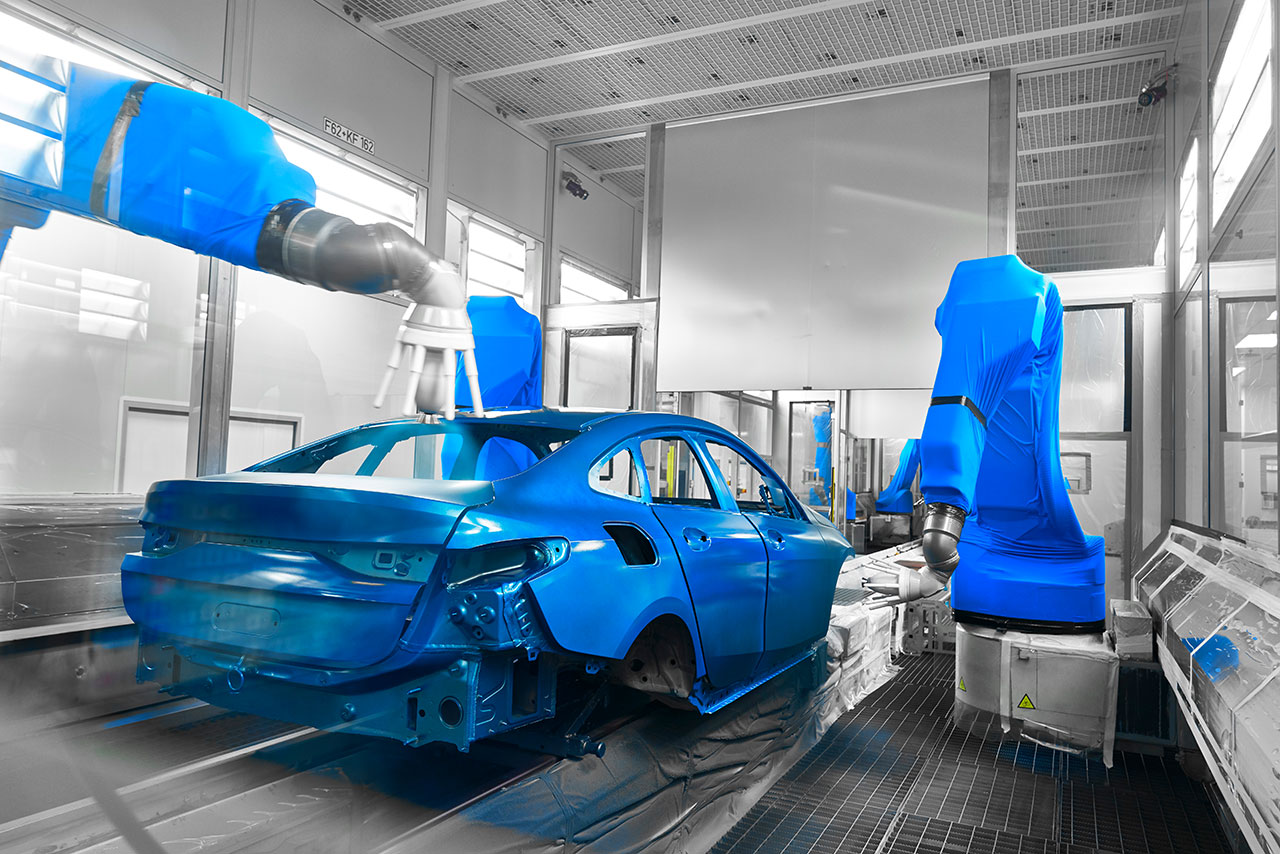

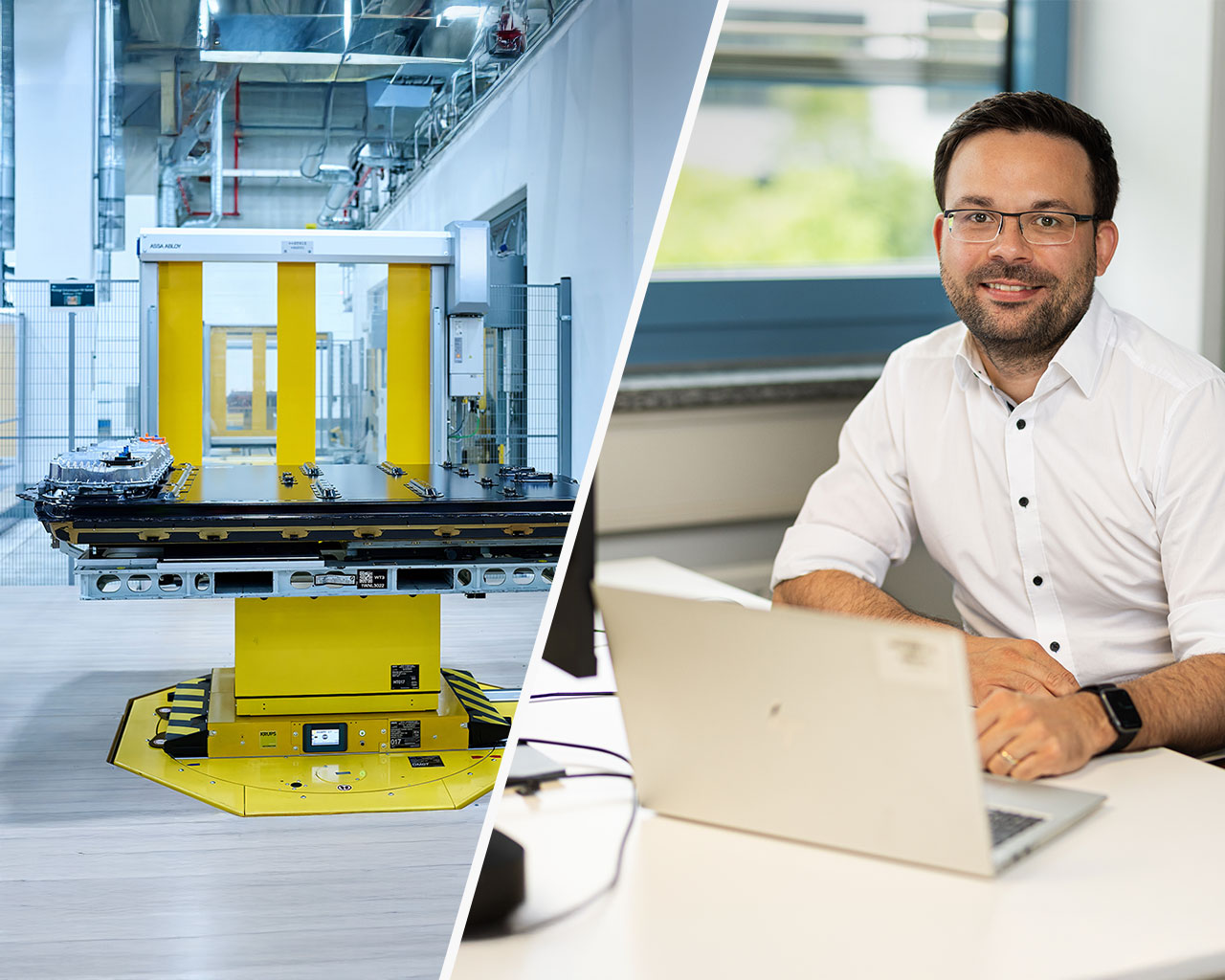

Mit der BMW iFACTORY präsentiert die BMW Group eine visionäre Strategie für die Automobilproduktion. Als ganzheitliches Produktionskonzept steht die iFactory für Effizienz, Nachhaltigkeit und Digitalisierung, mit der Fahrzeugproduktion zukunftsfähig gestaltet wird. Der Fokus liegt dabei auf künstlicher Intelligenz, Kreislaufwirtschaft, autonomen Transportsystemen und nachhaltigen Energiequellen.

Das Konzept wird in allen BMW Group Werken weltweit umgesetzt – vom neuen Standort im ungarischen Debrecen bis zum 100 Jahre alten Münchener Stammwerk. Mit hochqualifizierten Mitarbeitenden und modernsten Technologien wird die BMW iFACTORY zur starken Antwort auf die Herausforderungen der Transformation hin zur Elektromobilität.