Wer produziert, braucht Strom. Die Frage ist nur, wie intelligent er die elektrische Energie einsetzt. Das BMW Group Werk Dingolfing testet nun Gleichstrom für den Betrieb einer Karosseriebau-Anlage. So könnte künftig ein Fünftel des Energieverbrauchs eingespart werden.

Rund ein Viertel des Stromverbrauchs in Industrieanlagen in Deutschland geht auf das Konto von Maschinen und Robotern. Und auch an den Produktionsstandorten der BMW Group ist der Energieverbrauch durch mechanische Energie ein gewichtiger Posten. Hier weitere Einsparungen vorzunehmen, ist eine vielschichtige und fordernde Aufgabe. Denn zum einen werden Industrieroboter natürlich gebraucht. Etwa, um auf programmierten Bahnen einzelne Komponenten zu einem Fahrzeugteil zusammenzufügen. Und zum anderen sind Maschinen und Roboter quasi von Haus aus auf (Energie-)Effizienz getrimmt.

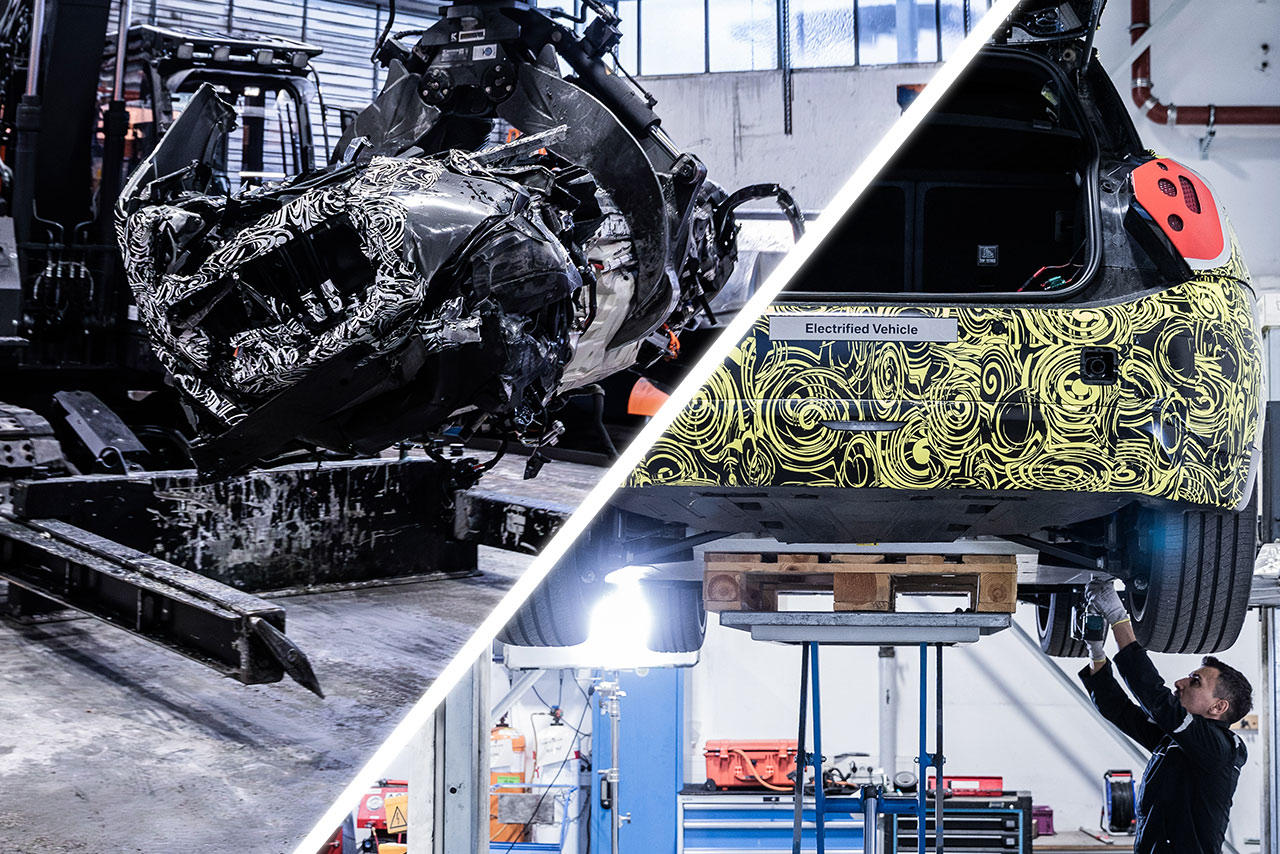

Im BMW Group Werk im bayerischen Dingolfing forschen die Ingenieure deshalb an einem anderen Weg. Statt wie üblich mit Wechselstrom (AC) arbeitet eine Testanlage im Karosseriebau dort seit gut einem Jahr mit Gleichstrom (DC). „Wir produzieren täglich rund 1.250 Automobile der BMW 3er, 4er, 5er, 6er, 7er und 8er Baureihe. Die dafür eingesetzten Roboter arbeiten bereits sehr energieeffizient. Mit der Umstellung auf Gleichstrom könnten die Produktionsanlagen künftig jedoch noch nutzbringender betrieben werden. Erste Ergebnisse an unserer Modellanlage deuten darauf hin, dass Energieeinsparungen bis zu 20 Prozent durchaus realistisch sind“, erklärt der Projektleiter im BMW Group Werk Dingolfing Michael Schreck.

Das liege zum einen daran, dass durch ein werksinternes, intelligent gesteuertes Gleichspannungsnetz Wandlungsverluste wegfallen würden. Statt vieler dezentraler Energiewandlungen von Wechsel- zu Gleichspannung an jedem Gerät gäbe es dann nur noch eine zentrale Energiewandlung, über die alle Anlagen versorgt werden. Zum anderen könne die bislang ungenutzte Bremsenergie der Anlagenmotoren in einem DC-Netz ohne zusätzlichen Aufwand in den Stromkreislauf zurückgeführt und genutzt werden. „Das funktioniert ähnlich wie beim Elektroauto. Da unsere Roboter viele Stop-and-Go-Bewegungen ausführen, bietet gerade die Bremsrekuperation ein hohes Energieeinsparpotenzial“, sagt Schreck.

Hinzu kommt: Gleichstromtechnik zu nutzen bedeutet auch einen geringeren Geräte- und Materialaufwand. In einem Gleichspannungsnetz müssen zum Beispiel keine Filterkreisanlagen zur Netzstabilisierung genutzt werden. Außerdem sind statt der fünfadrigen Kabel für Wechselstrom nur dreiadrige Leitungen nötig. Das spart bis zu 40 Prozent Kupfer ein.

Industrielle Gleichstromnetze gelten darüber hinaus als Schlüsseltechnologie der Energiewende: In einem DC-Netz lassen sich erneuerbare Energien, etwa aus Photovoltaik oder Windkraft, aber auch Energiespeicher sehr einfach einbinden. Denn diese Anlagen erzeugen bereits Gleichspannung. Die Gleichstrom-Testanlage soll daher künftig um eine Solarstromanlage an der Produktionshalle erweitert werden. In Dingolfing sollen dafür vier Second-Life-Batterien als Zwischenspeicher genutzt werden, die zuvor in BMW i3 Fahrzeugen verwendet wurden. Die darin gespeicherte überschüssige Energie aus Produktionspausen oder Rekuperation puffert Schwankungen im Netz ab. Auf diese Weise trägt das Nutzen von Gleichstrom also auch zur allgemeinen Netzstabilität bei.

Die Dingolfinger Modellanlage ist eine von vier Anwendungspiloten, bei der die DC-Technologie in der Praxis getestet wird und sie ist Bestandteil von DC-INDUSTRIE2, einem der größten Verbundforschungsprojekte Deutschlands, in dem die Potenziale der Gleichstromtechnik für industrielle Produktionsanlagen untersucht werden. Die Testergebnisse werden aller Voraussicht nach entscheidend dazu beitragen, standardisierte energieeffiziente Lösungen für künftige Industrieanlagen finden.